- 汽车桥壳铁型覆砂铸造

- 本站编辑:浙江省机电设计研究院有限公司发布日期:2023-03-20 22:01

夏小江,潘东杰,刘同帮,洪华泽,胡洪斌

(浙江省机电设计研究院有限公司,浙江 杭州 310051)

摘 要:根据中、后桥壳的结构及 QT450-10 的材质特征,采用铁型覆砂一型单件铸造工艺,并通过计算机模拟对该 工艺进行分析和优化。 结果证明,造型覆砂质量、铁液的化学成分、球化处理与孕育处理工艺、开箱时间等是获得合格铸 件的关键;同时,铁型覆砂铸造生产线的设计必须结合产品的工艺的特点。

关键词:桥壳;铁型覆砂铸造;计算机模拟;

生产线 中图分类号: TG255; TG249.3 文献标识码:A 文章编号:1000-8365(2017)11-2781-04

桥壳是安装主减速器、差速器、半轴、轮毂和悬 架的基础件,主要作用是支承并保护主减速器、差速 器和半轴等,在工作过程中需要承受较大的弯曲应 力, 扭矩力和抗疲劳应力, 同时必须具有良好的强 韧性配合的综合力学性能[1]。 中桥和后桥一起通过 悬架和车架相连,两端安装汽车车轮,两者结构和 功能基本相同, 只是中桥壳后盖增加 了贯通轴圆 孔,两者一般都是配对使用。 铁型覆砂铸造工艺是国家重点推广的新技术, 适合于批量大的铸件生产,在汽车零部件铸件的生 产上得到了很好的应用[2],具有节能、节材、优质、环 保等特点。 本文所涉及的中、 后桥壳 铸件材质 为 QT450-10,采用了铁型覆砂铸造工艺生产,取 得了 较好的经济效益。

1 桥壳结构分析

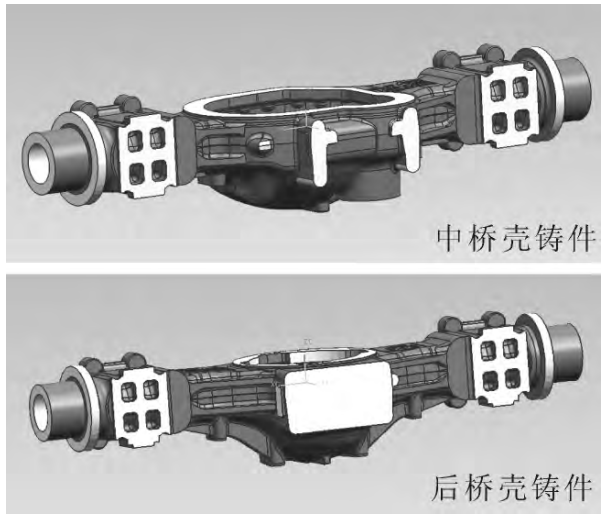

桥壳两端结构基本对称, 如图 1, 外部具有凹 槽、台阶、凸台, 内部具有不同的截面所形成的型腔等 复杂的结构。 中桥壳基本尺寸为 1 529 mm×475 mm× 268 mm , 重 214 kg; 后桥壳基本尺寸为 1 529 mm× 433 mm×280 mm ,重 228 kg,它 们 的 最 薄 壁 厚 为 10 mm , 最厚壁厚为 57 mm。 从结构看,桥壳的桥管、两端侧面的连接板处, 桥管侧面的加强筋之间都需要下芯。

图 1 中、后桥壳三维图

Fig.1 Three-dimensional drawings of middle and rear axle shell

2 工艺设计及模拟分析

铁型覆砂铸造是在金属型内腔覆上一层薄砂, 形成高强度型腔的铸造方法, 兼具金属型铸造和壳 型铸造的优点[3]。 但是该工艺最大的缺点是模具工 装通用性差,如模型、铁型、射砂板等,基本上每种产 DOI:10.16410/j.issn1000-8365.2017.11.061 铸造技术 FOUNDRY TECHNOLOGY Vol.38 No.11 Nov. 2017 ·2781·品都要配备特定的工装,而且覆膜砂为热固化的工 艺,模具使用时都需 要加热到 200~250 ℃,使其在 生产过程中更换模具工装更加不便。

2.1 工艺设计

因中桥壳和 后桥壳外形 机构尺寸相 近, 而且 1∶1 配套供货,批量也较大。 所以考虑在一型中同时 浇注中、后桥壳各一件,不但可以避免模具更换,而 且减少铁型的投入,提高生产效率。 桥壳尺寸较大, 结构 也较为复杂,因此其铁型覆砂工艺也有一定的 特殊性。 (1)桥壳铸件砂芯较多,发气量较大,为了能使 气体有效地排出,将桥壳的桥包口朝上布置,同时 依靠上型压住桥包口的芯头,防止砂芯的漂浮。 (2)桥管砂芯长 1 650 mm,为提高砂芯的强度 及防止其变形,在其内部设置 2 寸的钢管作为芯骨。 (3)每型铁液量较大,为保证覆砂层的耐火度, 覆砂层要有一定厚度,而在铸件壁厚处要适当减小 覆砂层厚度,以增加该部位的冷却速度,减小缩孔 缩松倾向,覆砂层厚度选择 8~15 mm,铁型厚度 选 择 25~40 mm。 (4)桥壳铸件的材质为铁素体基体 QT450-10 , 为保证铁素铁的含量,在凝固冷却过程中的冷却速 度不能太快。 (5)桥壳铸件尺 寸较大且各 部位壁厚不 均,需 要对厚大部位进行补缩,对壁薄处及离浇注口较远 的位置防止冷隔的缺陷。 根据工艺分析, 确定浇注系统的布置形式,并 根据生产实践经验确定浇注系统的尺寸。 最终确定 型板的有效尺寸(长×宽)为 1 800 mm×1 200 mm, 铁型外形尺寸(长×宽)为 2 000 mm×1 300 mm。

2.2 模拟分析

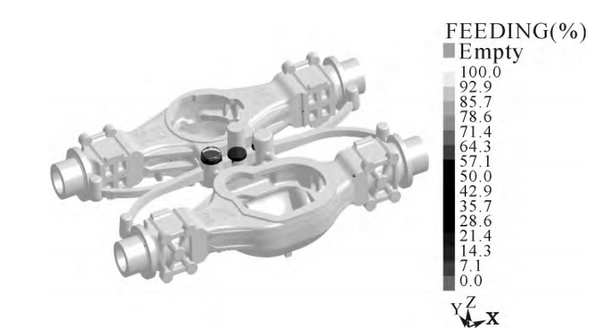

桥壳铸件尺寸较大,壁厚也不均匀,容易产生缩 孔缩松、冷隔等缺陷,而且该模具尺寸较大,制造成 本较高。为提高工艺设计的合理性和成功率,采用计 算机模拟技术进行工艺模拟分析。 图 2 为工艺经优化后的充型模拟分析, 该工艺 出品率达到 90%。 从充型过程来看,铁液由直浇道 快速充满浇注系统, 同时由大冒口经大浇口进入桥 包的最薄壁厚处,再由两侧的法兰进入,与桥包的铁 液在桥包两侧的较厚的壁厚处相汇合, 之后铁液液 面平稳地上升直至填满整个铸件型腔。 从温度分布 来看,铸件两端的温度分布基本对称,但在浇注系统 的对面部位温度相对较低,特别是桥包的两侧,浇注 系统的另一侧温度最低, 该部位也是最容易产生冷 隔的部位,而从模拟情况来看,没有出现冷隔的现象。 从补缩判据来看, 在缩孔率取值在 0~90%时, 看不到缩松缺陷,如图 3 所示。

图 2 充型过程温度场

Fig.2 Filling process temperature field

图 3 缩孔缩松预测(单位:%)

Fig.3 Prediction of shrinkage porosity prediction

3 生产实践

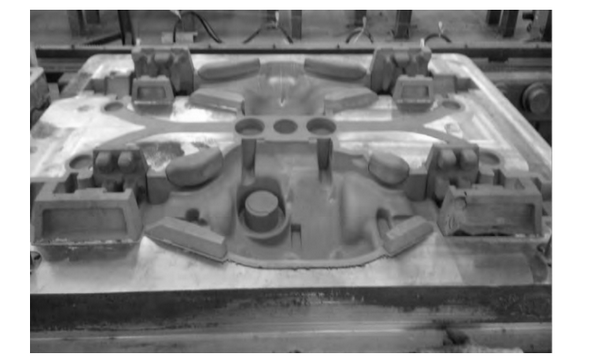

覆砂造型作为铁型覆砂工艺的关键工序, 直接 关系到工艺的成败及成品质量的好坏, 特别是对于 大尺寸的模具,覆砂造型尤为关键。桥壳铁型的覆砂 采用两台单工位大尺寸的覆砂造型机, 分别对上铁 型和下铁型完成覆砂造型。 覆砂温度 200~220 ℃,射 砂时间为 10 s,固化时间 6~8 min,覆砂后的铁型如图 4。

图 4 覆砂后的铁型

Fig.4 Sand-faced metal mould

桥壳砂芯较多, 其中桥管砂芯长 1 650 mm,而 且桥包处不能启模,需要组芯,是砂芯制作的关键。在此,采用特制的大尺寸水平热芯盒射芯机,如图 5,芯盒尺寸(长×宽)为 1 800 mm×1 200 mm,中桥壳 和后桥壳的砂芯在同一副芯盒中做出。 其工艺过程 为:在上、下芯盒温度达到 200~220 ℃时,将预热后 的 66 mm 钢管芯骨放入下芯盒预设位置, 经合模、 射砂、固化、启模、出芯,再组芯。 所制得的桥管砂芯 如图 6。

图 5 桥管热芯盒射芯机

Fig.5 Core shooter for axle shell

图 6 桥管砂芯

Fig.6 Core of axle shell

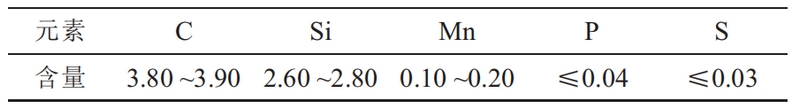

选择适当的化学成分是保证铸铁能获得良好的 组织状态和性能的基本条件。 碳当量的选择要根据 铸件的具体结构和壁厚条件,一般来说,铁型覆砂铸 造工艺的碳当量相比于普通砂型铸造相对要高,适 当的提高可改善石墨形状、增加石墨球数,提高塑性 和韧性,同时更加能够发挥球铁的石墨化膨胀效果, 因此将碳含量控制在 3.8%~3.9%。 硅是铁素体形成 元素,有利于提高韧性,硅的孕育作用能细化共晶团 和使磷共晶分散,但硅量过高会提高铸铁的韧性-脆 性转 变 温 度、降 低 韧 性,故 将 终 硅 量 控 制 在 2.6% ~2.8%。 锰是促进珠光体形成的元素,在球铁中易产 生偏析,降低球铁的塑性和韧性,故对于生产铸态铁 素体球铁,应控制锰含量在 0.1%~0.2%。磷在铸铁中 存在严重的偏析倾向,容易在晶界处形成磷共晶,导 致球墨铸铁的韧性降低,应控制在 0.04%以下。 硫含 量过高会使球化不稳定,加速球化衰退,而且会产生 过多的硫化物夹杂,严重影响韧性,因此将硫含量控 制在 0.03%以内。 综合以上分析,最终确定桥壳铸件 的化学成分范围如表 1

表1 桥壳铸件的化学成分 w(%)

Tab.1 Chemical composition of axle shell castings

球化、孕育是球铁生产的关键工序。球化处理使 铸件中石墨呈球状, 提高铸件强度而又保持良好的 塑性和韧性的工艺。 孕育处理减小了球化后铁液的 过冷倾向, 抑制渗碳体的析出, 同时促进石墨球析 出, 是保证凝固结晶过程中析出正常球状石墨的重 要条件之一[4]。 球化处理采用冲入法,球化剂为低稀 土的铁素体基体球化剂,加入量为铁液的 1.1%~1.2%。 铁液出炉温度为 1 520~1 500 ℃, 出铁液量每包 1.5 t, 球化反应后采用高 效聚渣剂多 次打渣, 浇注温度 1 430~1 380 ℃。 孕育采用 3 次孕育:① 炉前孕育即 球化处理时的一次孕育, 在球化剂上覆盖 0.5%~0.6% 的 FeSi75; ②出铁后在球化包的铁液中加入 0.3% ~0.4%的 FeSi75,粒度为 3~12 mm;③浇注时随流孕 育, 即瞬时孕育, 采用 Si-Ba 长效孕育剂, 加入量 0.1%~0.15%,粒度 0.2~0.7 mm。 浇注采用球化处理 包直接浇注,每型浇注时间在 45~60 s。

浇注后的开箱时间是确保 QT450-10 材质的又 一关键因素。开箱时铸件温度不宜超过 700 ℃,否则 极易产生碳化物和石墨形态的改变。 为满足这一条 件,桥壳的型内冷却时间控制在 45~60 min。

图7为用铁型 覆砂铸造工 艺 生 产 出 的 桥 壳 铸 件,铸件表面质量好,经解剖检查未发现铸造缺陷,铸态材质性能达到 QT450-10 的标准。降过渡小车、铁型清理机、辊道、以及铁型输送机构 所组成。生产线占地 38 m×12 m,各个单机之间相互 独立,没有联动关系,不会因单台设备的故障而导 致整条线无法运转的情况。 生产线配备铁型 15 副, 由各铁型输送机构完成铁型在生产线上的运转。

图 7 铁型覆砂工艺生产的桥壳铸件

Fig.7 Casting of axle shell

4 生产线设计

桥壳的上、下铁型分别重 2~3 t,要实现批量生 产,必须采用机械化生产线。生产线的设计根据生产 纲领、以及桥壳的工艺特点,如工艺流程、各工序的 特点、 铸态 QT450-10 材质的工艺要求等, 并于 3 t 的串联电炉、1.5 t 的浇注包相匹配,采用人工行车吊 包浇注的生产方式。

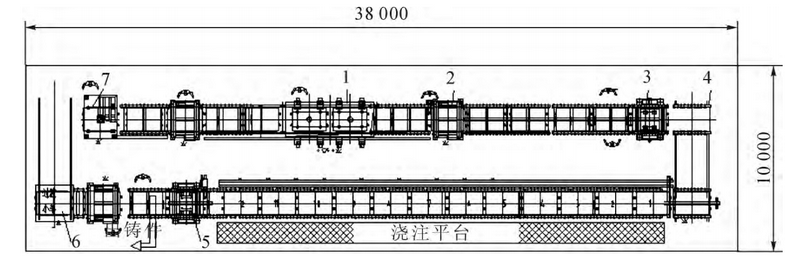

图 8 为桥壳铁型覆砂生产线平面布置图。 生产 线由造型机、翻箱机、合箱机、过渡小车、开箱机、升降过渡小车、铁型清理机、辊道、以及铁型输送机构 所组成。生产线占地 38 m×12 m,各个单机之间相互 独立,没有联动关系,不会因单台设备的故障而导 致整条线无法运转的情况。 生产线配备铁型 15 副, 由各铁型输送机构完成铁型在生产线上的运转。

1- 造型机;2.翻箱机;3- 合箱机;4- 过渡小车;5- 开箱机;6- 升降过渡小车;7- 铁型清理机

图 8 桥壳铁型覆砂生产线布置图

Fig.8 Layout of sand-faced metal mould casting production line for axle shell

5 结束语

(1)铁 型 覆 砂 铸 造 工 艺 在 铸 态 QT450-10 桥 壳铸件生产上实现了成功应用,有效提高了产品的 表面质量及内在质量,经济效益显著。 中、后桥壳同 时在一套模具中做出,节约了模具工装投入,提高 了生产效率。 (2)计算机模拟技术用于铁型覆砂铸造工艺设 计,可以优化铸造工艺,提高工艺设计的合理性和成 功率,节省新产品的开发周期和开发成本。 (3) 铁型覆砂生产线的设计必须依据产品的工 艺过程及特点,并结合熔炼、浇注等设备的配备。

参考文献:

[1] 王怀林. 汽车典型零部件的铸造工艺 [M]. 北京: 北京理工大学 出版社, 2003.

[2] 潘东杰,夏小江,汤瑶,等. 铁型覆砂铸造技术在泵阀铸件生产 上的应用. 铸造技术,2015, 36(3):701-705.

[3] 夏小江, 黄列群, 应浩. 铁型覆砂铸造的工艺设计与发展[J]. 热 加工工艺, 2012, 41(21): 77-79.

[4] 高广阔,石力军,常世俭,等. 高强度铸态球墨铸铁整体桥壳材 质及工艺的研究开发[J]. 铸造, 2012, 61(6): 604-609.

Axle Shells Prepared by Sand-faced Metal Mould Casting

XIA Xiaojiang, PAN Dongjie, LIU Tongbang, HONG Huazhe, HU Hongbin

(Zhejiang Institute of Mechanical and Electrical Engineering Co., Ltd., Hangzhou 310051, China)

Abstract: According to the structure of the middle and rear axle shells and the material characteristics of QT450-10, the sand-faced metal mould and a single casting process was adopted, and the process was analyzed and optimized by computer simulation. The results show that the quality of the mould, the chemical composition of the molten, the spheroidizing treatment and inoculation process and the opening time are the key to obtain the qualified castings. At the same time, the design of sand-faced metal mould casting line must be combined with the characteristics of the products process.

Key words:

axle shell; sand-faced metal mould casting; computer simulation; production line

- 上一篇:没有了

- 下一篇:第十八届中国铸造协会年会论文集 铁型覆砂铸造的生产工艺要素及装备规划