- 铁型覆砂铸造球墨铸铁件缩松缩孔的防止

- 本站编辑:浙江省机电设计研究院有限公司发布日期:2022-10-28 14:30

夏小江

(浙江省机电设计研究院有限公司,浙江杭州 310051)

摘要:根据球墨铸铁的凝固特点及其凝固过程的体积变化,提出铁型覆砂铸造工艺生产球墨铸铁件也需要补缩的观点。在工艺设计时,要充分利用铁型铸型刚性好的特点,更加有效地发挥球墨铸铁石墨化膨胀的自补缩特性,并分别采用无冒口法、顺序凝固法、直接实用冒口法、均衡凝固法、冷冒口法、激冷法及数值模拟技术,用几个实例详细阐述了防止铸件产生缩松缩孔的工艺措施。

关键词:铁型覆砂;球墨铸铁;缩孔;数值模拟

球墨铸铁具有强度高、韧性好、成本低等优点,广泛应用于汽车、农机、船舶、管道、液压机械等重要的制造业中,但是球墨铸铁件的缩松缩孔缺陷一直是生产中存在的一个突出问题。

铁型覆砂铸造是在金属型铸造和壳型铸造的基础上发展起来的一种铸造新技术[1]。由于铁型和覆砂层组成的铸型刚性好、冷却快、覆砂层致密度好,生产的铸件具有尺寸精度高、加工余量小、表面质量好、内部组织致密、产品质量一致性好等优点,尤其对于球墨铸铁件,可以充分利用石墨化膨胀,来发挥其自补缩特性。但这并不代表铁型覆砂铸造球墨铸铁件不会有缩松缩孔缺陷,都可以实现无冒口铸造。本文以球墨铸铁的凝固特点为理论基础,结合数值模拟技术,介绍了铁型覆砂铸造工艺防止铸件缩孔缩松的各种方法及其成功案例。

1、球墨铸铁的凝固特点

国内外铸造工作者对球墨铸铁进行了几十年的研究,得出了它和其他合金不同的凝固特点,主要表现在以下方面:

(1)球墨铸铁的共晶凝固范围较宽。球墨铸铁共晶结晶时,由于加镁处理的结果,石墨核心在液相中长到一定尺寸时即被奥氏体包围。由于奥氏体外壳阻碍碳原子自熔融液体向石墨球扩散,使得石墨球生长速度减慢,因而凝固过程进行较慢, 以至于要求在更大的过冷度下通过在新的石墨异质核心上形成新的石墨晶核来维持共晶凝固的进行。所以,共晶转变在一个较宽的温度范围内进行,导致铸件在很宽断面上固液两相共存,呈糊状凝固,使其凝固过程中的补缩变得困难。

(2)球墨铸铁的石墨核心多。与灰铸铁相比,球墨铸铁要经过球化和孕育处理,其石墨核心较灰铸铁多很多,共晶团尺寸也比灰铸铁细得多。

(3)球墨铸铁凝固石墨化膨胀力大。球墨铸铁在共晶凝固过程中石墨很快被奥氏体壳包围,石墨长大所引起的膨胀不能传递到铁液中,从而产生较大的共晶膨胀力,石墨化膨胀力达到灰铸铁的5倍[2]。若铸型的刚度不高,则引起铸型的胀大和铸件外形胀大,石墨化膨胀力释放,减少了对金属凝固收缩时的补缩作用,由此产生缩孔和缩松倾向增大。

球墨铸铁凝固过程的体积变化模式分为三个阶段:铁液充型后至冷却到共晶温度过程中的液态收缩;共晶凝固过程中由于石墨球的析出引起的体积膨胀;铁液凝固后冷却过程中的体积收缩。

关于球墨铸铁凝固过程中的体积变化,国内外专家提出了许多计算方法。一汽锡柴周亘高工在结合了前人计算方法基础上,提出了新的计算方法:w(Si)量为2.5%的铸铁,共晶奥氏体含w(C)量为1.54%~1.6%; 若铁液含3.8%C和2.5%Si,则石墨析出量为3.8%-(1.54~1.6)%=(2.2~2.26) %,膨胀量为4.4%~4.52%(每析出1%石墨的体积膨胀量为2.02%≈2%)。浇注温度按1 350 ℃,共晶温度为1 150 ℃,去除浇注系统内降温50 ℃,过热度为150 ℃,按液态收缩率(1.6~1.8)%/100 ℃计算,液态收缩量为2.4%~2.7%, 金属凝固体收缩率按无石墨化的钢的数据3%计算,则总收缩量5.4%~5.7%。为若浇注温度更高,则总收缩量更大,显然不能完全由石墨化膨胀抵消。因此,不管采用何种工艺,球铁件总是需要补缩的,只要铸型刚度足够,球铁就不会产生收缩的观点是不对的[3],铁型覆砂铸造工艺也不例外。

2、数值模拟技术的应用

铸造 CAE 技术是采用计算机及相关软件对铸件的充型和凝固过程进行数值模拟,并对得到的数据进行处理分析,以预测缺陷,优化工艺[4]。

充型模拟是模拟金属液在铸型中的流动过程对铸件成形的影响,金属液平稳的流动和合理的充型顺序是保证铸件质量的重要条件,也是合理的凝固顺序的前提条件。通过充型模拟可以分析金属液在浇冒口系统中的流动状态,优化浇冒口系统,避免金属液的流股分离,降低金属液对模型的冲洗侵蚀。凝固过程是金属液充满型腔后,由液态向固态转变的过程。通过凝固模拟可以分析金属液在铸型中的凝固顺序,并可对凝固过程中出现的缺陷进行预测。

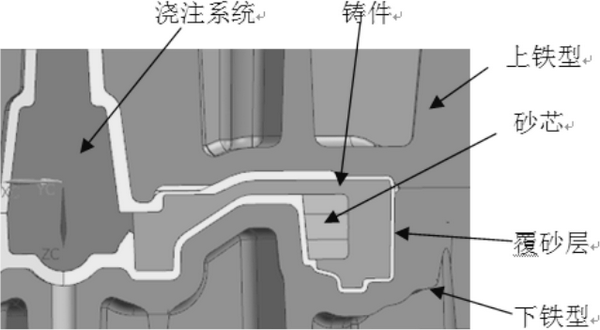

目前,数值模拟技术已经广泛的应用于铸造工艺设计。铁型覆砂铸造工艺相比一般砂型铸造工艺其传热过程相对复杂,包括“铸件-覆砂层-铁型-大气”之间的传热,在通过试验及生产实践验证后,该工艺的模拟分析也相对成熟、可靠。

3、球铁件的补缩方法

铁型覆砂铸造工艺的两大特点是:①铸型刚性好;②调节铸型内各个部位的覆砂层厚度,可以在一定程度上改善各部位的冷却速度。所以,在工艺设计时要充分利用其优势。对于球铁件来说,铸型刚性好,能够更加有效地发挥其石墨化膨胀的自补缩特性。一般认为,在不发生石墨漂浮、没有初生石墨析出的前提下,w(C)和w(Si)量越高,孕育作用越强,越有利于石墨化,而且石墨化膨胀量越大,自补缩作用就越好[5]。

但是,正如前面所述,不管铸型刚性有多好,球铁件总是需要补缩的。在铁型覆砂工艺中,防止铸件缩孔缩松的方法有以下几种,并结合实例给以说明。

3.1、无冒口法

无冒口法是通过浇注系统进行液态补缩,最大限度地利用石墨化膨胀完成自补缩。铁型覆砂工艺最先成功应用于曲轴的生产,曲轴的无冒口铸造也是比较典型的,其工艺特点就是采用了厚大的浇注系统来给铸件提供液态补缩。无冒口法适用于铸件模数>2.5 cm 的球墨铸铁件,要求铁液的冶金质量高,采用小的扁薄内浇道,多点分散引入铁液,在不出现铸件冷隔的情况下,浇注温度要低。

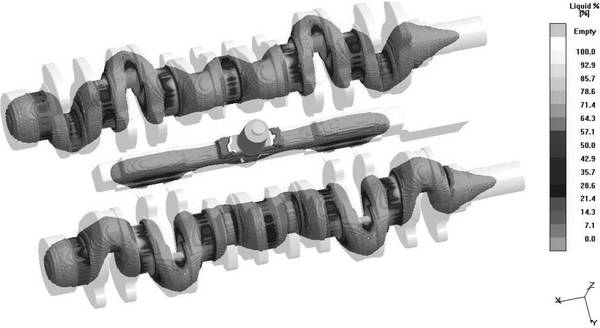

图1为斯太尔615曲轴浇注后凝固30%时的液相区显示。由图可见,在凝固前期,曲轴扇板上的内浇道就已经封闭,主轴颈和连杆颈中心形成了整体粗大的液相区,后期完全依靠石墨化膨胀来实现自补缩。

3.2、顺序凝固法

顺序凝固是指铸件按照由表及里、由薄向厚的方向进行凝固,冒口设置在铸件最后凝固的部位,冒口颈比铸件晚凝固,冒口最后凝固。

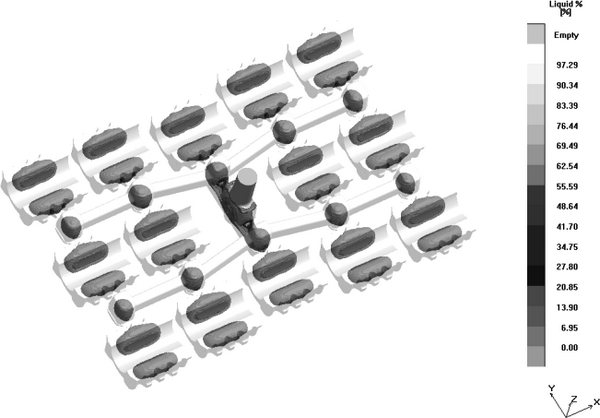

图2是曳引轮铁型覆砂工艺凝固过程模拟。在铸件凝固70%时,铸件中心还未凝固,而且呈现从冒口的最远端向冒口方向凝固的趋势;在凝固90%时,铸件内只有冒口附近还有液态金属,而冒口内还有大量液态金属,整个凝固过程为顺序凝固。

3.3、直接实用冒口法

直接实用冒口法是利用冒口来补缩铸件的液态收缩。当液态收缩终止或体积膨胀开始时,让冒口颈或者内浇道及时凝固,从而在铸型内共晶膨胀使金属液处于正压力之下,预防铸件内部出现真空度。直接实用冒口适用于铸件模数<2.5 cm的球墨铸铁件,铸件工艺出品率高,冒口便于去除。

图1 铸件凝固30%时的液相区显示

Fig. 1 Display of liquid phase region with casting solidification up to 30%

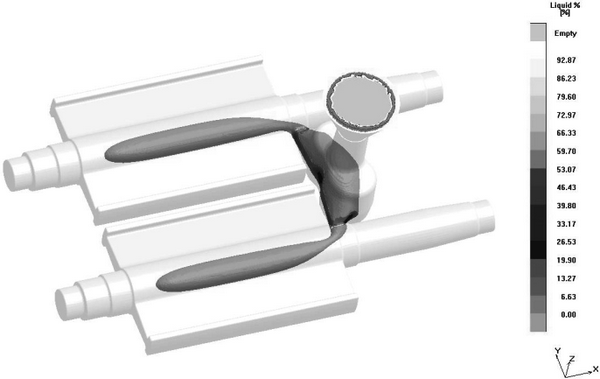

轴承盖单件重3.6 kg,轮廓尺寸为 118 mm×110 mm×60 mm,材质为QT500—7,采用铁型覆砂铸造工艺时一型布置14件,使用直接实用冒口对铸件进行液态补缩,图3为轴承盖浇注后凝固60%时的液相区显示。由图可见,此时冒口颈已经凝固,铸件和冒口中的液态金属已经断开。该工艺出品率达到76.5%,比粘土砂铸造的工艺出品率(51.5%)提高了25%。

3.4、均衡凝固法

均衡凝固理论认为,在铸铁中浇冒口的作用只是用来补充铸件冷却、凝固时产生的胀缩的差值,冒口不必晚于铸件凝固,其核心是:冒口既要离开热节又要靠近热节,以减少冒口对铸件的热干扰和利于补缩[6]。

转子材质为QT500—7,铸件长628 mm,宽195 mm, 中间圆柱直径65 mm,中间圆柱与两侧平板相交,形成热节。采用均衡凝固法,将冒口设置在热节旁边的圆台侧面,扁平的内浇道向着圆柱的内径方向,避免铁液直接对着热节充型。图4为转子铸件浇注后凝固85% 时的液相区显示。由图可见,中间圆柱的热节处即将形成孤立的液相区,该液相区在后期的凝固过程中由石墨化膨胀抵消了其体积收缩。

3.5、冷冒口法

对于无法达到自补缩条件的孤立热节,可以采用冷冒口法,但要求冷冒口热节大于孤立热节,冷冒口凝固比热节处要晚,否则效果适得其反。

某电梯基座材质为QT500—7,重95 kg。图5为铸件浇注后凝固97%时液相区显示。图中显示,铸件已经完全凝固,只有冷冒口中还有小部分金属液未凝固,三个冷冒口所连接的即为铸件的三个大的热节部位。

(a)凝固70%时

(b)凝固90%时

图2 曳引轮凝固过程

Fig. 2 Solidification process of traction wheel

3.6、激冷法

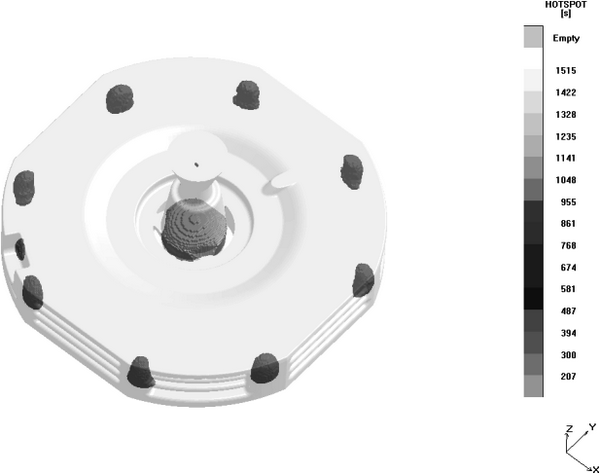

激冷法主要用于防止铸件孤立热节处的缩孔缩松,加大孤立热节处的凝固速度,其措施包括使用薄覆砂层、覆砂铁芯、冷铁等。

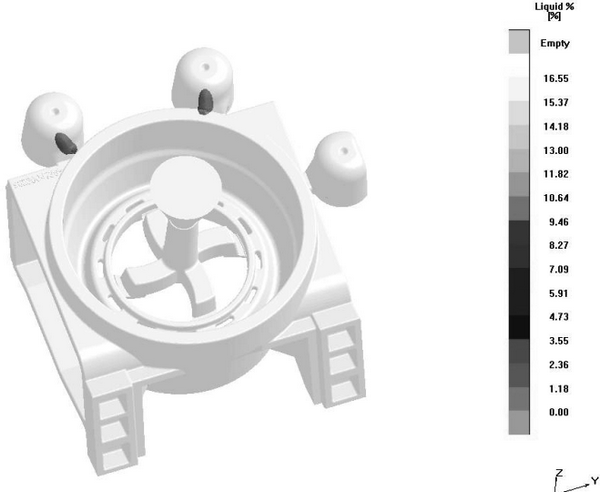

图6为高铁电机端盖浇注后的热节显示图。铸件重48 kg,壁薄处厚度为12 mm,壁厚处厚度为40 mm,图中显示,热节在铸件外侧的8个壁厚处,如果采用冷冒口法,需要在每个热节处都设置冷冒口,会使工艺出品率大为降低,而且增加铸件清理工作量。实际实施方案采用了激冷法,通过设置薄覆砂层来对铸件热节处进行激冷。图7为电机端盖的工艺设计,图中可见铸件各部位的覆砂层厚度是不一样的,在铸件壁厚处覆砂层厚度为3 mm,在铸件壁薄处覆砂层厚度为9 mm。

图3 铸件凝固60%时的液相区显示

Fig. 3 Display of liquid phase region with casting solidification up to 60%

图4 铸件凝固85%时的液相区显示

Fig. 4 Display of liquid phase region with casting solidification up to 85%

图5 铸件凝固97%时的液相显示

Fig. 5 Display of liquid phase region with casting solidification up to 97%

图6 热节显示

Fig. 6 Hot spot display

图7 电机端盖的工艺设计

Fig. 7 Casting process design of motor end cover

结论

(1)铁型覆砂铸造的铸型刚性好、冷却快、覆砂层致密度好,在生产球墨铸铁件时,可以充分利用石墨化膨胀来发挥其自补缩特性,但是根据球墨铸铁的凝固特点及其凝固过程的体积变化,得出铁型覆砂铸造工艺生产球墨铸铁件也是需要补缩的。

(2)铁型覆砂铸造工艺相比一般砂型铸造工艺其传热过程相对复杂,包括“铸件-覆砂层-铁型-大气” 之间的传热,通过试验及生产实践验证后,该工艺的模拟分析也相对成熟、可靠。

(3)铁型铸型刚性好,能够有效发挥其石墨化膨胀的自补缩特性,在不发生石墨漂浮、没有初生石墨析出的前提下,C和Si量越高,孕育作用越强,效果越好。

(4)铁型覆砂铸造采用无冒口法、顺序凝固法、直接实用冒口法、均衡凝固法、冷冒口法和激冷法等各种方法防止铸件缩孔缩松缺陷产生的成功案例表明,要针对各种不同铸件具体分析设计铁型覆砂铸造工艺的必要性。

参考文献:

[1]黄列群,潘东杰,何芝梅,等. 铁型覆砂铸造及其发展 [J]. 现代铸铁,2006(3):12-14.

[2]钱怡君. QT450-10汽车差速器壳铸造工艺数值模拟及其优化 [D]. 合肥:合肥工业大学,2012.

[3]周亘. 球墨铸铁无冒口铸造可行性论证与实践——球墨铸铁缩孔、缩松问题讨论(一) [J]. 现代铸铁,2004(3):1-7.

[4]张光明,王泽忠,傅骏. 基于CAE技术的球墨铸铁圆盘件铸造工艺改进 [J]. 热加工工艺,2010,39(19):68-70.

[5]周启明. 防止球墨铸铁件缩孔、缩松方法的新进展 [J]. 现代铸铁,2012(5):79-84.

[6] 洪恒发. 基于球墨铸铁凝固原理的补缩方法 [J]. 铸造,2011,60(12):1194-1202.

Prevention of Shrinkage and Dispersed Porosity in Ductile Iron Castings Produced by Sand-Lined Metal Mold

XIA Xiao-jiang

( Zhejiang Institute of Mechanical & Electrical Engineering Co., Ltd., Hangzhou 310051, Zhejiang, China)

Abstract:

According to the solidification characteristics of ductile iron and its volume change during the solidification process, it is proposed that ductile iron castings produced by sand-lined metal mold casting process also need feeding, and the characteristics of iron mold with good rigidity and the self-feeding characteristics of graphitization expansion of ductile cast iron should be fully considered in the design of casting process, so as to prevent effectively theformation of shrinkage hole and shrinkage porosity defects in ductile iron castings. Some process measures are expounded by using no riser method, sequential solidification method, practical riser method, balanced solidification method, cold riser method, chilling method and numerical simulation technology.

Key words:

sand-lined metal mold; ductile iron; shrinkage; numerical simulation

作者简介:夏小江(1982-),男,高级工程师,硕士,主要从事铸造工艺与装备的研究及应用工作。

中图分类号:TG249 文献标识码:A

文章编号:1001-4977(2020)

02-0187-04

收稿日期:

2019-02-25 收到初稿,

2019-08-21 收到修订稿。

本文转载自特种铸造2020年 第二期/第69卷

- 上一篇:第十八届中国铸造协会年会论文集 铁型覆砂铸造的生产工艺要素及装备规划

- 下一篇:没有了